Investigadores españoles diseñaron un prototipo de bioimpresora 3D capaz de crear piel humana, apta para ser empleada en industrias como la cosmética y, más adelante, trasplantada a pacientes.

Así lo anunciaron desde la Universidad Carlos III de Madrid (UC3M), del Centro de Investigaciones Energéticas, Medioambientales y Tecnológicas (CIEMAT) y del Hospital General Universitario Gregorio Marañón (Madrid), partícipes del proyecto junto a la empresa BioDan Group.

El modelo comercial del equipo todavía está en desarrollo y recuerda a otro proyecto de la empresa Life SI, que creó 3-Donor, la primera bioimpresora fabricada en la Argentina y está disponible comercialmente. Permite regenerar tejidos y sus creadores apuntan a aplicarla también a articulaciones óseas y fármacos funcionales.

El proyecto español nació en 2000, cuando el grupo, junto al Centro Comunitario de Sangre y Tejidos de Asturias, diseñó un sistema in vitro por el cual, a partir de una pequeña biopsia de un paciente, se puede generar toda su piel en tres semanas.

El tratamiento, ya empleado con pacientes que presentan quemaduras, irá más allá gracias a la bioimpresora. El sistema permite automatizar el proceso, producir en mayor escala y bajar los costos.

El proyecto español aún espera la autorización de diversas autoridades sanitarias de Europa y promete no solo revolucionar el tratamiento de pacientes con quemaduras y demás problemas de la piel sino también los procesos de la industria farmacéutica y cosmética.

Cómo trabaja la biompresora

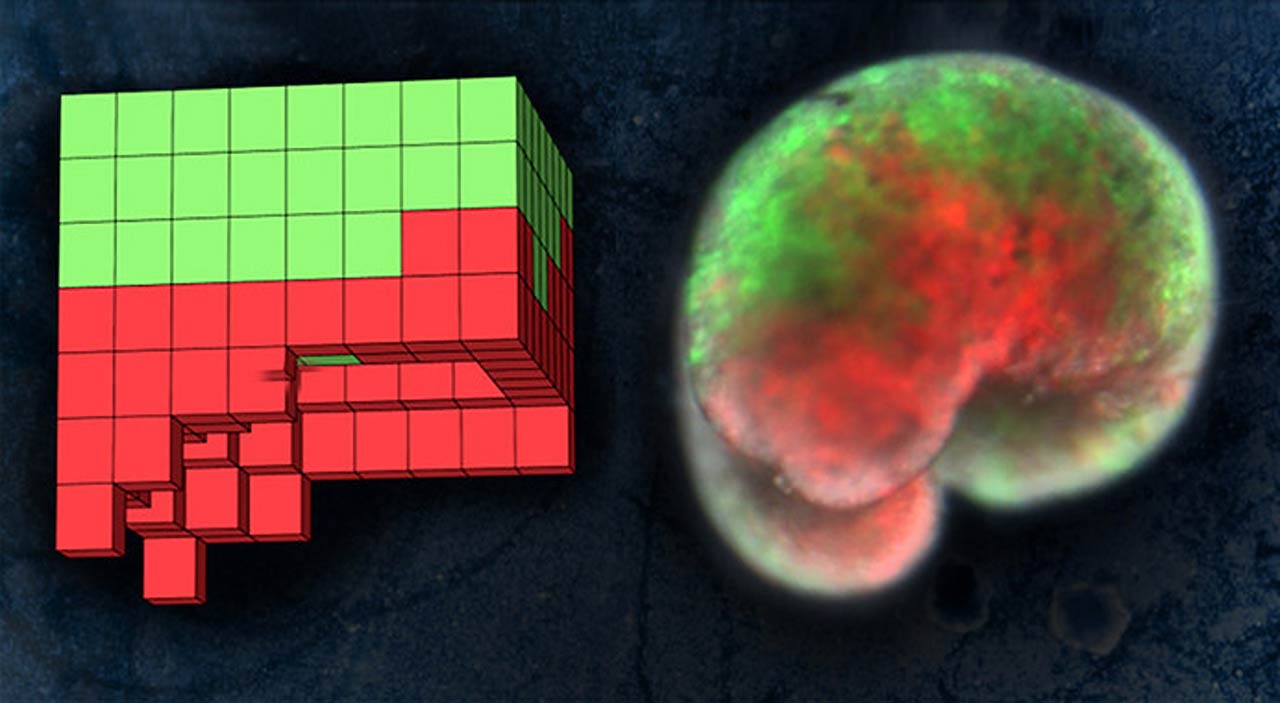

La bioimpresora replica la estructura natural de la piel, con una primera capa externa, la epidermis con su estrato córneo que protege contra el medio ambiente exterior, junto a otra más profunda y gruesa, la dermis.

Esta última capa está integrada por fibroblastos que producen colágeno, la proteína que le da elasticidad y resistencia mecánica.

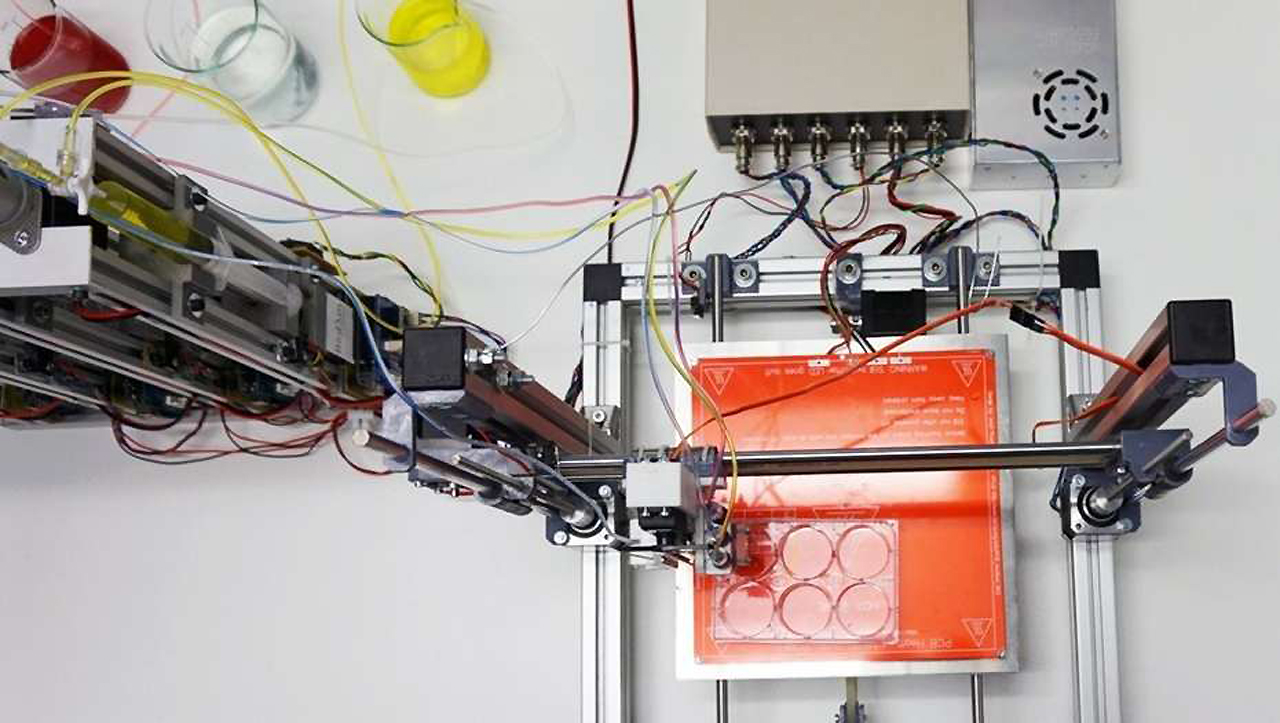

La clave para hacerlo son las biotintas; en lugar de cartuchos con tintas de colores, se utilizan jeringas con distintos componentes biológicos: células, proteínas, factores de crecimiento y andamiajes, estructuras en las que se integran las proteínas para dar forma al tejido.

La clave para hacerlo son las biotintas; en lugar de cartuchos con tintas de colores, se utilizan jeringas con distintos componentes biológicos: células, proteínas, factores de crecimiento y andamiajes, estructuras en las que se integran las proteínas para dar forma al tejido.

Los componentes son los mismos que los usados en la creación de piel a mano, pero adaptados a la impresora, que tiene tres módulos: computadora, los depósitos de las biotintas y el módulo de impresión.

Juan Francisco Cañizo, investigador del Hospital General Universitario Gregorio Marañón y de la Universidad Complutense de Madrid, “saber cómo mezclar lo componentes biológicos, en qué condiciones manejarlos para que no se deterioren las células y cómo realizar la deposición adecuada es la parte crítica del sistema”.

La deposición de estas biotintas, patentadas por el CIEMAT y bajo licencia de la empresa BioDan Group, está controlada por la computadora y se realiza de manera ordenada en una placa para ir produciendo la piel, que luego se introduce en una incubadora a 37°C.

El proceso de producción de estos tejidos se puede realizar de dos maneras: piel alogénica, a partir de un stock de células a gran escala, para procesos industriales; y piel autóloga, creada caso a caso a partir de células del propio paciente, para usos terapéuticos como quemaduras graves.

“Utilizamos únicamente células y componentes humanos para producir una piel bioactiva y que genere su propio colágeno humano, evitando el uso de colágeno animal como hacen otros métodos”, señalan los científicos. Y no solo eso, porque actualmente ya están investigando cómo imprimir otros tejidos humanos.

En ambos casos se deben extraer células del paciente/donante a través de una pequeña biopsia, cultivarlas en el laboratorio y conseguir su multiplicación, en un proceso que puede durar unas dos/tres semanas.

Una vez que se han conseguido suficientes células, se mezclan con el resto de componentes biológicos para la impresión en cuestión de minutos.

Más información: Universidad Carlos III de Madrid